Imagem © HellermannTyton:

O mercado de veículos eléctricos está a crescer rapidamente, com projecções a sugerir que, dentro de apenas dez anos, cerca de metade de todos os carros novos vendidos serão totalmente eléctricos. A velocidade dessa mudança para sistemas de alta tensão, juntamente com uma gama crescente de sensores,

está tornando inevitável uma abordagem mais precoce e sistemática para fixação e roteamento de chicotes na arquitetura do veículo.

Embora os desafios para os gestores de produto e engenheiros não sejam novos, estão a criar novos obstáculos: utilização do espaço, interferência electromagnética, ruído de vibração, optimização de peso, gestão térmica e automação

produção de arreios. Soluções viáveis para os detalhes que os mantêm acordados durante a noite são frequentemente encontradas na colaboração com especialistas externos em gerenciamento de cabos.

Um tamanho não serve para todos – ainda

Embora os desafios tecnológicos sejam universais, os OEMs seguem filosofias diferentes em relação à arquitetura de sua plataforma. Consequentemente, os componentes de fixação atuais devem atender a muitos requisitos – peso mínimo, controle de custos,

orientação de roteamento flexível, fácil inserção combinada com alta força de extração, simples ou pré-montagem, resistência ao impacto, altas e baixas temperaturas, resistência UV e química e, não menos importante, escalabilidade.

Como parceiro colaborativo para OEMs e fornecedores de primeiro nível, nosso papel a curto prazo é facilitar o desenvolvimento de agrupamento e fixação de peças com boa relação custo-benefício em uma determinada arquitetura. Mas, além disso, de acordo com Harald Gottlieb, Diretor Automotivo da HellermannTyton, a aspiração da empresa é fornecer soluções de componentes inovadoras que minimizem os custos de montagem em diferentes plataformas.

Isso significa manter-se atento às semelhanças entre uma série de projetos de desenvolvimento de peças isoladas com instruções semelhantes. E então desenvolver abordagens padronizadas sempre que possível. É um momento emocionante que exige muita imaginação, inventividade e, em última análise, boas relações de trabalho com a base de clientes.

Imagem © HellermannTyton:

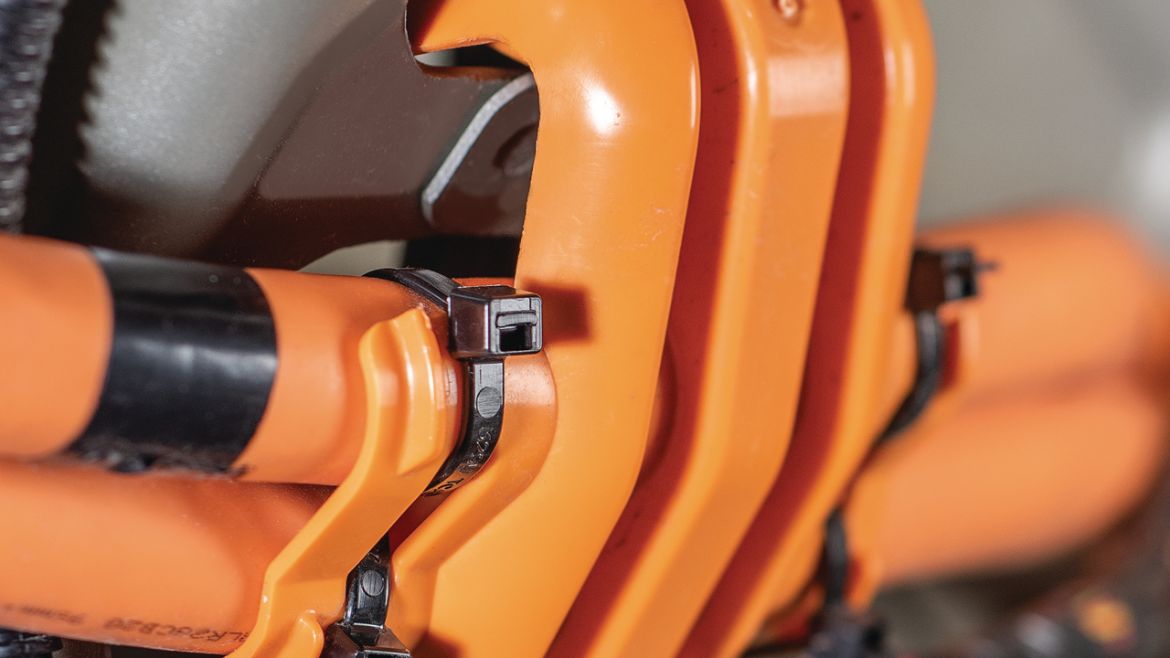

Controlando o gerenciamento térmico

Tensões mais altas e baterias maiores requerem resfriamento ativo na entrada de carregamento. Assim, a fixação de tubos de fluidos para uma gestão térmica ideal está a assumir um novo significado na

o contexto do VE. A soldagem em fixadores personalizados consome muito tempo e esforço de processo. Para reverter isso, a HellermannTyton voltou à prancheta e levou em consideração todos os requisitos para uma montagem mais eficiente. O resultado é Soft Grip, uma braçadeira de fixação projetada para economizar tempo, dinheiro e

esforço de desenvolvimento em torno do gerenciamento de fluidos.

Esta exclusiva braçadeira de fixação dupla é facilmente adaptável a uma variedade de requisitos de aplicação. É moldado por injeção a partir de PA66HS estabilizado ao calor com uma camada interna de TPE macio. Ele prende mangueiras e fios sem danificá-los, inibe o movimento lateral e rotacional em feixes lisos e suprime

chocalho de vibração. A cabeça de amarração se encaixa em uma variedade de configurações de montagem diferentes. Desta forma, uma braçadeira de fixação Soft Grip pode substituir uma variedade de diâmetros de clipes P e também reduzir a necessidade de muitos fixadores personalizados. A parte do pé e a geometria da montagem podem ser facilmente ajustadas para atender às necessidades individuais,

tornando-o uma solução de peças altamente versátil, econômica e escalável.

Imagem © HellermannTyton: Laço de fixação para fixação de parafuso

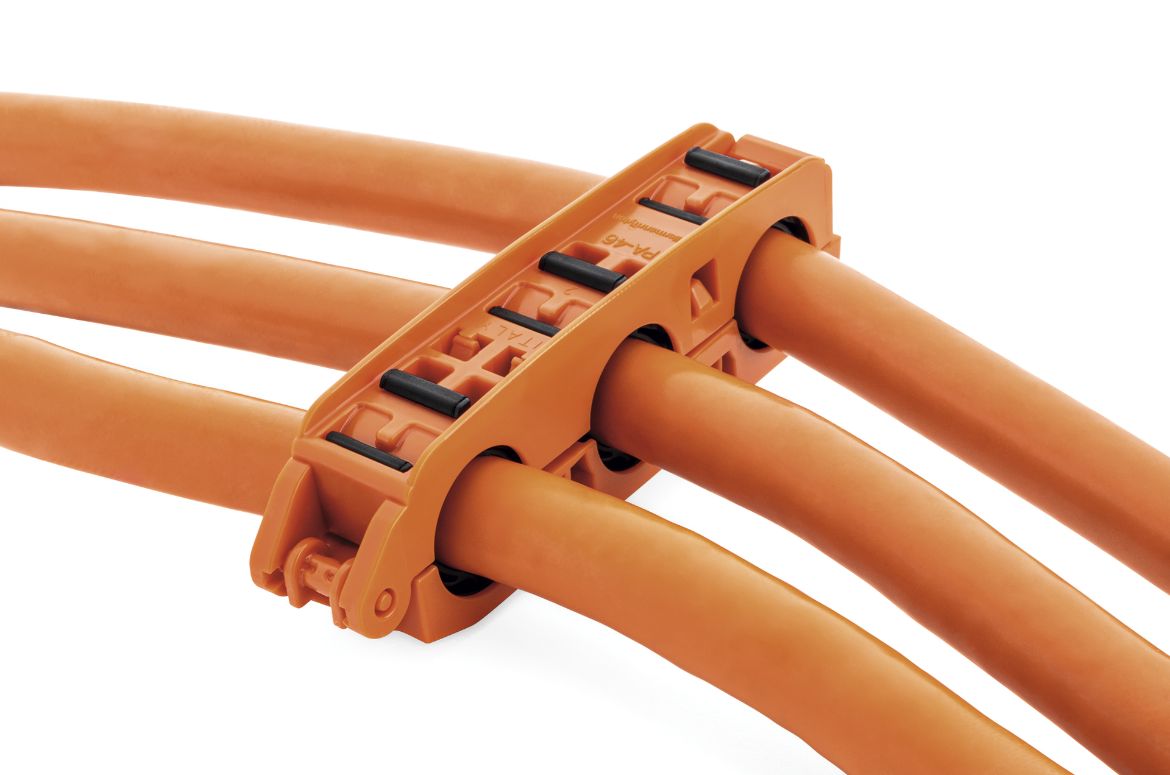

Avançando em direção a clipes HV padronizados

Diferentes preferências de roteamento de alta tensão de fabricante para fabricante também atendem a uma variedade de requisitos específicos, como espaçamento de condutores e expectativas de materiais. Atualmente, isso exclui soluções prontas para uso.

A abordagem básica que a HellermannTyton aplicou aos suportes Soft Grip também se traduz bem em clipes e braçadeiras HV. Ele garante que os moldes possam ser facilmente reconfigurados para um

variedade de opções de montagem e geometrias sem precisar iniciar o projeto e as ferramentas do zero.

A colaboração com projetistas de fixação experientes que têm essa mentalidade ajuda os OEMs a alcançar o design e a economia ideais.

Por exemplo, visualizamos cada clipe HV que desenvolvemos de todas as perspectivas, incluindo facilidade de montagem, confiabilidade e escalabilidade em muitas plataformas.

Os clientes automotivos já estão se beneficiando dos nossos conhecimentos adquiridos no desenvolvimento de peças aeroespaciais. Isso nos ajuda a encontrar o equilíbrio certo entre peso, tamanho, durabilidade e

desempenho de temperatura.

Imagem © HellermannTyton: Amarração de fixação para pino, serrilhada externa

Automação da produção de chicotes

Olhando para o futuro, a boa notícia é que os sistemas de fiação de alta tensão, e especialmente os condutores de barramento planos, são construções relativamente simples, com poucas ramificações. Isto não só simplifica

sua pré-fabricação manual, mas também nos aproxima um passo da aplicação automatizada de fixadores.

Já existe um amplo portfólio de clipes que podem ser aplicados em cabos redondos pelas ferramentas de agrupamento HellermannTyton. Escusado será dizer que já estamos testando a aplicação automatizada de clipes para

barramentos para OEMs usando essas 'Autotools'.

Voltando nossa atenção para os sistemas governados eletronicamente escondidos atrás da superfície externa de um veículo, como radar, LiDAR, câmeras e sensores, acreditamos que o agrupamento automatizado irá

tornou-se uma necessidade para garantir e documentar todas as peças do chicote envolvidas na conexão de dezenas de componentes elétricos de baixa tensão - especialmente aqueles empregados em sistemas redundantes.

Essas conexões não são mais apenas simples fios de baixa tensão. Eles são cada vez mais cabos de dados coaxiais ou de alta velocidade que exigem agrupamento com forças de tensão repetidamente precisas e rastreáveis.

Imagem © HellermannTyton: Laço de fixação para fixação de parafuso

Conclusão

As peças para os VE atuais precisam de estabelecer as bases para facilitar a escalabilidade na produção em massa.

Os OEMs não tornarão os veículos maiores para acomodar tecnologia adicional e devem continuar a buscar

maneiras de diminuir o peso, aumentar o alcance e maximizar o volume de carga. A melhor receita para aquele resultado ideal

nem sempre está bem na nossa frente. Mas juntos estamos descobrindo quais ingredientes e quais novidades

O método é correto para rotear, proteger e montar todas essas conexões e reduzir ainda mais o peso.